工場では、危険な液体や気体を取り扱う事が多々ある。これらの物質が外気に漏れだすと、人体への健康被害、火災、爆発等が起こる可能性がある。ポンプ等の可動部や配管のつなぎ目(フランジ)は、金属同士ではどうしても隙間が出来、漏洩が発生してしまう。

漏れを防止するために使用するのが、シール材であるガスケットやパッキンである。しかし、どれも漏れを防止するために使用される為、文脈的にどのように使いわけるか入社当社は不明であり、オペレーターの方によく指摘された。

今回はシール材の名称の使い分け方とシール部分で発生するトラブルについて紹介する。

目次

シール材の種類と適当な箇所

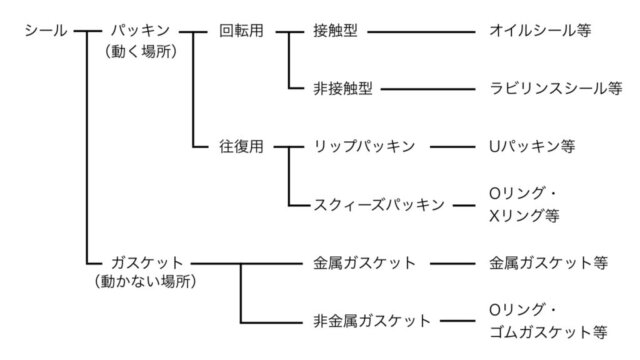

シール材には大きくガスケットとパッキンがある。この違いはシールする箇所が可動部か非可動部であるかである。可動部に使用される場合はパッキン、非可動部に使用される場合にはガスケットとなる。更に設置個所によって、適切な種類のシール材を選択する必要がある。

下記がシール材の分類を示した図である。

回転ポンプ(ギアポンプ、渦巻ポンプ)には、オイルシールやメカシール、グランドパッキンが使用される。

往復型ポンプ(プランジャーポンプ)においては、基本的にはUパッキンやOリング、グランドパッキンが使用される。

非可動部、つまり配管の接手やバルブの接手には(フランジ)には、金属ガスケットが良く使用される。

流れる流体によって、使用される種類や材質はそれぞれの為、現場でフランジを割っているときは確認し、現場でどのような状態で使用されているのかをチェックしておくことで、漏洩・コンタミの可能性を検知することが出来る。

次はシール部分でのトラブルについて紹介する。

シール部分でのトラブル

シール部分でのトラブルは漏洩に直結し、災害につながる可能性もあるので注意が必要である。シール部分でのトラブルの現象とその原因について紹介する。

パッキンの使いまわし

基本的にパッキンやガスケットは一度その箇所を開けた場合、再利用してはならない。それはシールする原理として封止したい断面に合わせて押しつぶすためである。

その為一度使用されたパッキンはその断面の形になっており、再度同じ個所に使用されても完全な封止はできない。

しかし、ガスケットを交換するのにもコストがかかる為、定常作業で何度も開けるようなフランジにおいてはガスケットが使いまわしされる事も多々ある。

ガスケットを使いまわす際には、ガスケットとフランジ断面の固着物を清掃を念入りに実施しているがそれでも固形物が残存していたり、押しつぶされた型がのこっていることがある。これが運転の段階になると溶け出し、隙間が空いた箇所から漏洩がおこる。

コストと安全の問題なので、本来であれば漏洩はゼロとしたいが割り切りが必要である。ガスケットの使いまわしを容認するのであれば、該当のフランジはガスケットを使い回しであることの表示札と漏れ受けを準備しておくのが得策である。

スクィーズパッキン(グランドパッキン)のコンタミ

グランドパッキンの原理は単純で可動部(軸)に押しつぶす事で封止している。その為、軸が回転、往復することで軸とグランドで摩耗が生じている。

パッキンは基本的には完全に漏れを止めるのではなく1分間数滴程度もれるのがよいとされている。摩耗によって発生した削れカスも本来であれば圧力の低い大気側に漏れ出すはずである。

しかし、漏れを発見してグランドの増し締めをきつく行う事で、大気側への漏れが減少しプロセス側へ削れカスがコンタミする可能性がある。また往復ポンプ等プロセス側に軸が動くものに関しても削れカスが軸に付着してプロセス側にコンタミする可能性がある。

原理として摩耗することは避けられない為、適正な増し締めを徹底することが重要である。またコンタミしても問題ない色のグランドを選定するなどの対策はとることが出来る。

片締めによるシール不良

シール部分からの漏れの原因として、一番多いのがフランジの片締めである。バルブの整備等でバルブを再度据え付ける際にバルブヘッドが水平面を向いているような取り付け箇所だと、重量がかかり上側のフランジボルトの締めがゆるくなってしまうことがある。

また荷重が常にかかりバルブの開閉によって振動したり、液体が通ることによる膨張と収縮することでことでボルトが緩みやすい箇所だと片締めやフランジの緩みが発生しやすいので注意が必要である。

片締めを防ぐためには、重量物を支えるような架台を設置してフランジを締める必要がある。

選定ミスによる漏洩

これが起きたら設計者は大目玉を食らうのだが、想定よりも運転温度や圧力が高かったり、耐薬品性が不足したりするとシール能力が不足し漏洩することがある。

高圧・高粘度液体を送り出すポンプについては偏心やぐらつきの可能性もあるため、かなり高圧耐用のグランドが必要になる。こういった箇所については、初めから余裕を持った耐圧仕様を選定するか、何度かテストをすることで適切なパッキンを選定することが重要である。

また、運転状態によって異なる2種類の液体で満液にされるようなタンクにおいては、主成分に合わせてシール材が選定されるため副成分によって浸食されシール材が膨潤し、シールが上手く出来なくなる。

取り扱う液体や運転条件が変更になった場合はその箇所のシールの見直しを行う事は重要である。

今回はシール材、パッキン、ガスケット周りのトラブルについて力説した。漏洩は非常に危険なトラブルに繋がる可能性があるため、十分な管理が必要である。少量でも漏れていることを良しとせず、適切な対応・改善を行う事が重要である。

今回はシール材の名称とシール部分でのトラブルについて紹介した。シール部分は漏洩に直結する箇所であるため適切な管理が必要である。